|

|

|

|

|

|

|

|

Фрекинг - утилизация

|

Подготовка отходов для их

утилизации по настоящему способу Статья не носит исчерпывающего

характера, здесь излагаются лишь некоторые соображения и приводятся отдельные

новые конструктивные идеи, иллюстрирующие технологию массовой автоматической

подготовки мусора к окончательной утилизации в глубокой подземной скважине. Ни

в коей мере не отрицается и не исключается отбор и полезное вторичное

использование отходов на любой стадии технологического процесса, но, как

показывает практика, вторичная переработка отходов чаще всего носит

тенденциозный и преходящий характер и бо’льшая часть нашего мусора в конечном

итоге оказывается на полигонах. Потребности

в оборудовании проводятся из расчета

обеспечения утилизации отходов условного города с одним миллионом жителей,

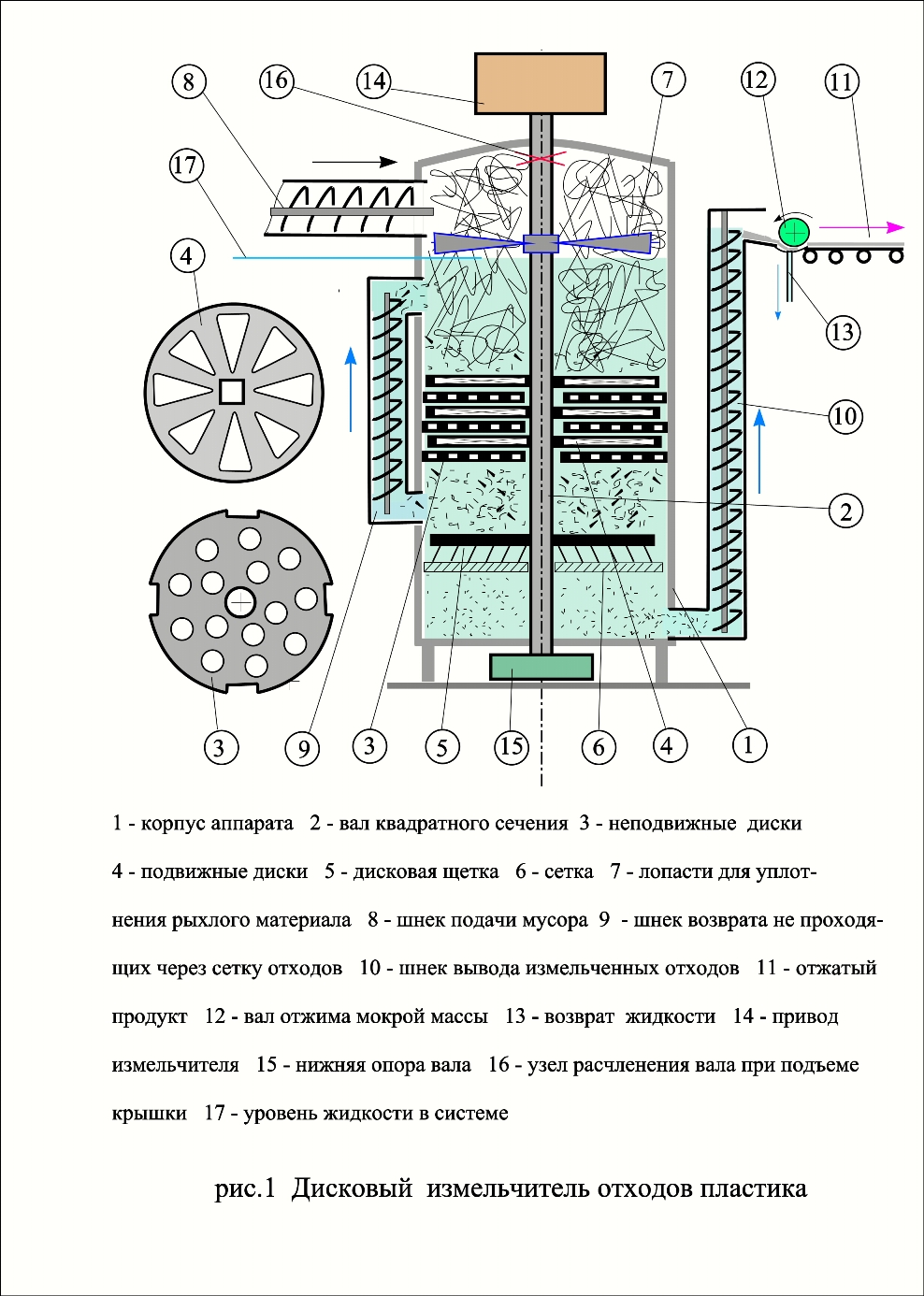

генеирующих по Дисковый измельчитель отходов. Устройство (рис.1) предназначено для переработки бытовых отходов - пленки, картона, стеклотары, различных упаковок, изделий из пластика, строительных отходов – предварительно поломанных на куски ДСП - плит, гипсокартона и досок, допускается попадание мелкого гравия и земли. На рисунке показана схема работы машины. Измельчение мусора осуществляется системой массивных плоских дисков, заключенных в вертикальном цилиндрическом корпусе 1. Приводимые во вращение диски 4 крепятся на валу 2 квадратного сечения, неподвижные диски 3 вставляются в корпус с помощью пазов по периметру. Для замены, ревизии или комплектования дисков крышка аппарата вместе с приводом 14 снимается краном, причем узел расчленения вала 16 обеспечивает удобный доступ к рабочим элементам. Диски не затачиваются, они свободно перемещаются в своих пазах, при попадании крупных включений могут смещаться вверх по направляющим корпуса, постепенно сминая, разрывая и перетирая поступающие сверху отходы за счет собственного веса и прилагаемому к валу усилия. Наличие в поступающем в машину мусоре гравия, стеклотары и других абразивных и невязких материалов способствует более эффективному измельчению пластика. Возможно использования дисков с разной формой и взаимной ориентацией отверстий, а также установка дистанционных шайб между ними. Для уплотнения и вдавливания рыхлого мусора на вал могут надеваться лопасти 7. Прошедшая через набор дисков масса протирается дисковой щеткой 5 через сетку 6, недостаточно размолотая фракция возвращается шнеком 9 в верхнюю часть аппарата. Шнек 8 подает исходный рыхлый и сухой мусор в устройство, автоматика отслеживает степень нагрузки привода 14 и прерывает работу этого шнека при перегрузке аппарата. Прошедшая через сетку фракция оседает на дне и поднимается шнеком 10 в устройство 12, где отжимается валками для нормализации влажности и отправляется на склад транспортером 11, жидкость возвращается 13 обратно в аппарат. Уровень жидкости автоматически поддерживается в барабане на отметке 17, в технологии используется только техническая вода или канализационные стоки с иловой взвесью, подаваемые с очистных сооружений города. Это основной аппарат, входящий в комплект устройств для комплексной переработки мусора в вязкую суспензию, предназначенную для закачки под землю в глубокий горизонт. Аппарат ориентировочно весит 10 тонн , установочная мощность привода 30 кВт, он устанавливается в цеху, оснащенным мостовым краном. Предполагаемая производительность настоящего устройства 12 тонн мусора в час, через такие аппараты проходит 80 процентов всего мусорного потока и количество таких единиц оборудования в цеху, с учетом ремонтного резерва, составит 12 – 15 штук. Шаровая мельница.

Это устройство (рис.2) предназначено для измельчения до максимального размера в

Это обусловлено

спецификой материала, с которым работает устройство. Часть поступающей массы

вообще не требует измельчения или не оказывает сколько-нибудь серьезного

сопротивления истирающим и раздавливающим воздействиям металлических шаров.

Этот материал нужно сразу выводить из барабана. С другой стороны, поскольку

конечная суспензия при закачке в подземный горизонт, как показывает практика

фрекинга, способна нести довольно крупные фрагменты твердой породы, нет

необходимости измельчать трудно поддающиеся разрушению предметы да размера

меньше С учетом этих

особенностей шаровая мельница в нашем исполнении выглядит следующим образом.

Барабан 1, сваренный и стальных листов и выложенный изнутри резиновыми

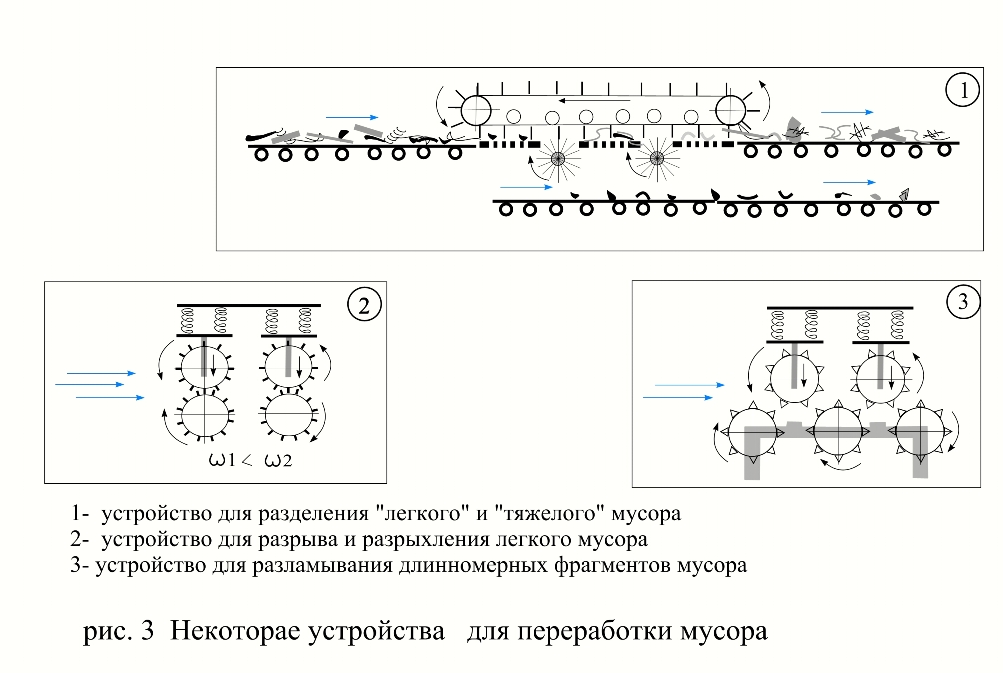

пластинами, имеет диаметр Через шаровые мельницы проходит примерно 20 процентов всего мусорного потока и при производительности мельницы в 3.5 тонны в час потребуется с учетом запасного фонда оборудования от 8 до 10 таких устройств. Другие устройства. На рисунке 3-3 показана схема устройства, предназначенного для разламывания хрупких и длинномерных предметов, таких как древесно-стружечные, гипсокартонные и асбоцементные плиты, доски, стеклотара, оконные рамы, предметы мебели, поддоны, деревянная и пластиковая тара. Нечетное количество нижних приводных валов протаскивают поток мусора под пассивными сильно подпружиненными верхними валами, стремящимся заставить поток двигаться по волнообразной траектории. При этом хрупкие фрагменты ломаются, а прочные проходят, приподнимая верхние валы. Через эту машину проходит весь мусор, она достаточно производительна и встраивается в каждую из трех параллельных потоков предварительной сухой обработки мусора. На схеме 3-1 рисунка показано устройство, разделяющее легкий, идущий в дальнейшем на дисковые измельчители мусор и тяжелый, предназначенный для шаровых мельниц. Ориентировочное соотношение разделяемых потоков 8 : 2 в пользу легких пластиковых отходов. Поступающий по конвейеру мусор попадает на стол, состоящий из чередующихся перфорированных плит и проемов, в которых установлены гибкие вращающиеся щетки. По столу мусор перемещают резиновые пластины верхнего конвейера. Через отверстия в столе мелкий тяжелый мусор просыпается вниз, туда же попадают крупные тяжелые фрагменты, - когда они проталкиваются над проемами, вращающиеся щетки не могут их удержать, в то время, как легкий пластиковый, бумажный и упаковочный мусор проходит дальше. Прежде, чем попасть в дисковый измельчитель, мусор проходит еще через одну машину, – схема 3-2. Жестко подпружиненная пара валков прочно захватывает и уплотняет идущий по конвейеру мусор и продвигает его к второй паре валков, которые вращаются значительно быстрее. Плотная «колбаса» из пластиковой пленки, картона и упаковок, удерживаемая первой парой валков, разрывается на куски, разрыхляется и выбрасывается вперед, теперь эту массу можно подавать в дисковый измельчитель. На рисунке 4

представлена схема насосной станции по закачке суспензии в скважину. Суспензия

из измельченного мусора представляет из себя вязкую, абразивную с довольно

крупными включениями массу, с которой может работать только шнековый насос 3,

однако, такой насос, не способен дать требуемого высокого давления. Мощные

насосы поршневого или пластинчатого типа, позволяющие выйти на нужное давление

работают на масле, циркулирующем в замкнутой системе. Контактные аппараты 6,

показанные на схеме состоят из двух скрепленных полусфер с резиновой диафрагмой

посередине. Аппараты работают попеременно, - пока шнековый насос наполняет

суспензией один аппарат, одновременно вытесняя масло в бак 5, другой

выдавливает под высоким давлением суспензию в скважину под действием масла,

нагнетаемого насосом 4. Таким образом, осуществляется непрерывная подача

пластичной массы в скважину в темпе (для описываемого проекта) Здесь показаны лишь отдельные идеи по разработке комплекта оборудования для полностью автоматической переработке бытовых отходов с целью их окончательной и безопасной утилизации. До сих пор к такому оборудованию сохранилось пренебрежительное отношение, подход по остаточному принципу, используются случайно подходящие и наспех изготовленные машины и механизмы, в этой вредной и не престижной технологии по-прежнему велика доля ручного труда. Используя идею глубокого подземного захоронения бытовых и промышленных отходов, идею новую и до сих пор не заявленную, а также затратив соответствующие труд и деньги на детальную отработку соответствующей технологии наша страна могла бы утвердиться в этой новой нише международного разделения труда, - комплексно и по удобной цене поставлять технологию утилизации стране-заказчику. 20.01.23г. Рулев И. М. |

![]()